来源:中国科协航空发动机产学联合体

涡轴发动机功重比的提高要求涡轴发动机的涡轮前温度随之升高,传统的冷却结构设计将难以满足需求。因此,基于涡轴发动机涡轮叶片的尺寸小、转速高、中等热力循环参数等特点发展新型高效的冷却方式,将是未来涡轴发动机涡轮叶片冷却结构设计的主要方向。

涡轴发动机是以输出轴功率为主的航空燃气涡轮发动机,具有结构紧凑、单位体积功率高、转速高、振动小等典型特征。涡轮是涡轴发动机的主要部件之一,燃气在涡轮中膨胀产生机械功带动压气机、直升机旋翼及附件传动系统。涡轮叶片的工作环境最为恶劣、应力最为复杂,是确保发动机在全生命周期内正常运行的关键部件。采用冷却技术以保证涡轮叶片在高热负荷环境下的可靠工作,一方面提高了涡轮前进口温度水平进而提升发动机性能,但另一方面大量空气用于冷却也导致了总体性能的降低。因此,采用高效冷却技术,以最少的冷气量满足涡轮叶片的冷却需求,是发展高性能涡轴发动机的支撑技术之一。

01 涡轴发动机涡轮叶片冷却技术特点

一般情况下,涡轴发动机的压气机进口流量较小,综合考虑其燃油经济性、发动机成本、长寿命等方面的需求,涡轮前进口温度水平相比于同时代的先进涡扇发动机往往低100~300K,通常在1500~1800K的范围内。由于涡轴发动机涡轮叶片具有尺寸小、转速高、中等热力循环参数等特点,其叶片冷却技术主要采用工艺性较好的简单结构组合冷却技术方案。

导向叶片冷却技术特点

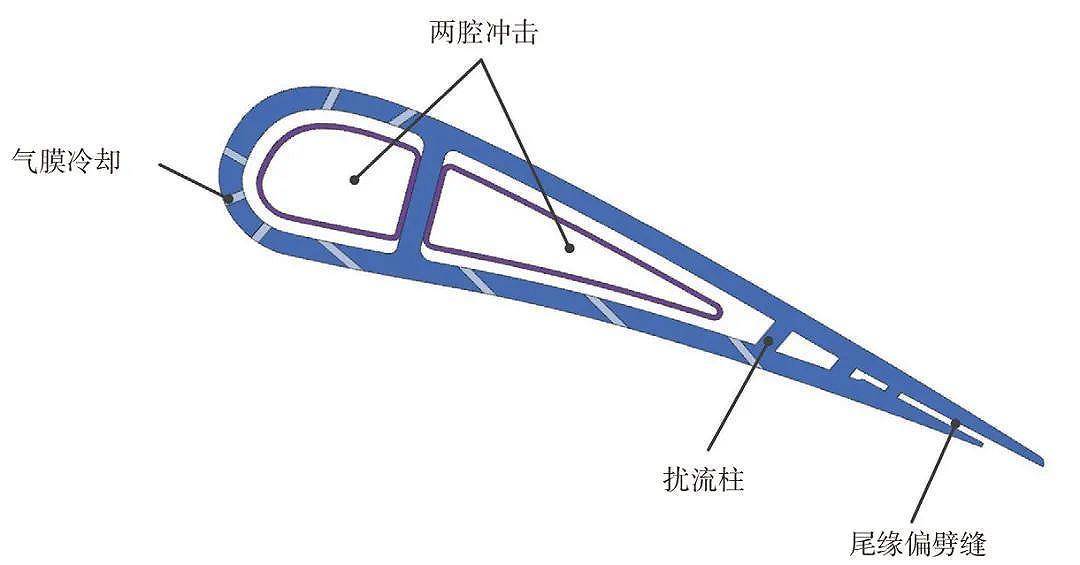

涡轴发动机常用小展弦比导向叶片设计,其冷却构型主要采用基于冲击套管的冲击冷却方式。在涡轮前进口温度为1500K量级的导向叶片中,一般采用单腔冲击冷却加扰流柱强化换热技术方案,叶身无气膜冷却设计,冷气主要从尾缘劈缝排出。进口温度水平提高至1600~1700K时,导向叶片的热负荷进一步提升,一般采用两腔冲击冷却技术方案,确保叶片前缘供气的独立性。叶身采用局部气膜冷却设计,尤其是叶片前缘采用喷淋式气膜冷却设计。叶片端壁采用内侧(即冷气侧)冲击冷却方式。在1800K量级的导向叶片冷却设计中,在内部两腔冲击冷却的基础上,气膜冷却进一步强化,叶身气孔可达10~15排,端壁也采用离散式气膜冷却设计。

导向叶片冷却结构剖面

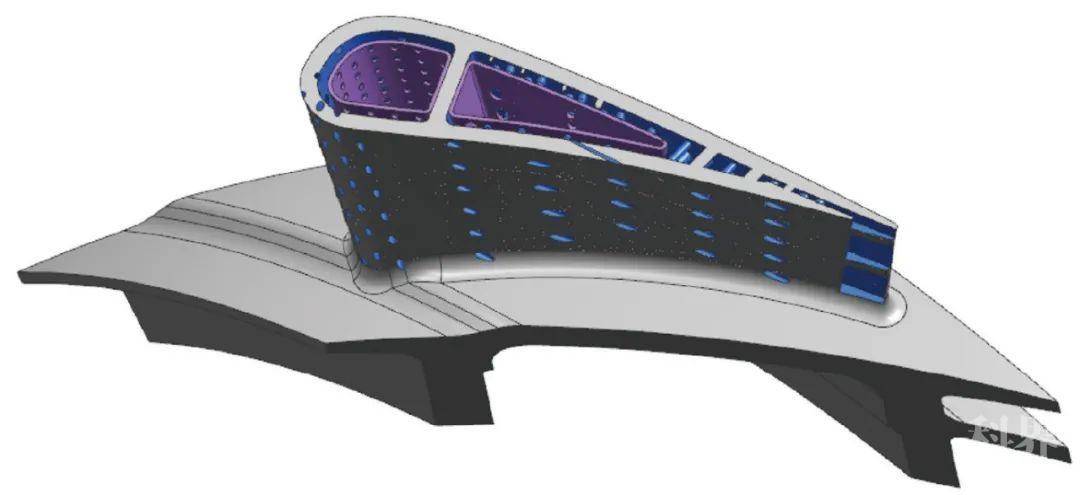

基于冲击套管的导向叶片

工作叶片冷却技术特点

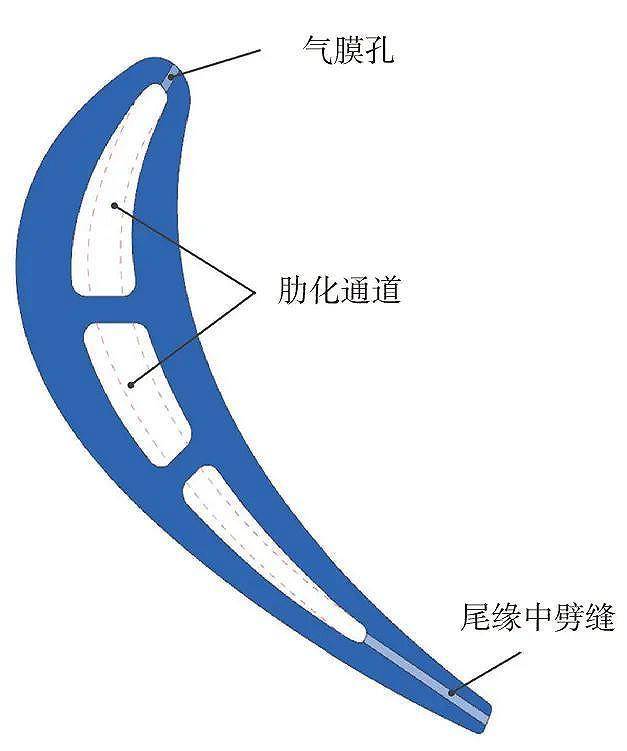

涡轴发动机涡轮工作叶片尺寸小、转速高的特点尤为明显,其冷却主要采用大壁厚、小内腔的设计思路。在高转速的影响下,工作叶片内部冷气受到旋转泵压的影响非常明显,在高半径区的冷气出流孔设计中需考虑冷气节流设计。在涡轮前进口温度为1600K量级时,工作叶片采用简单的多腔回流肋化通道冷却技术方案,冷气从尾缘劈缝及叶尖出流孔中排出。进口温度提升至1700~1800K时,工作叶片的前缘采用独立供气的冲击加气膜冷却技术方案,中部及尾缘采用多腔回流柱肋组合冷却技术方案。除叶片前缘外,叶盆侧也引入局部气膜以改善局部的高温区。

工作叶片二维冷却结构剖面

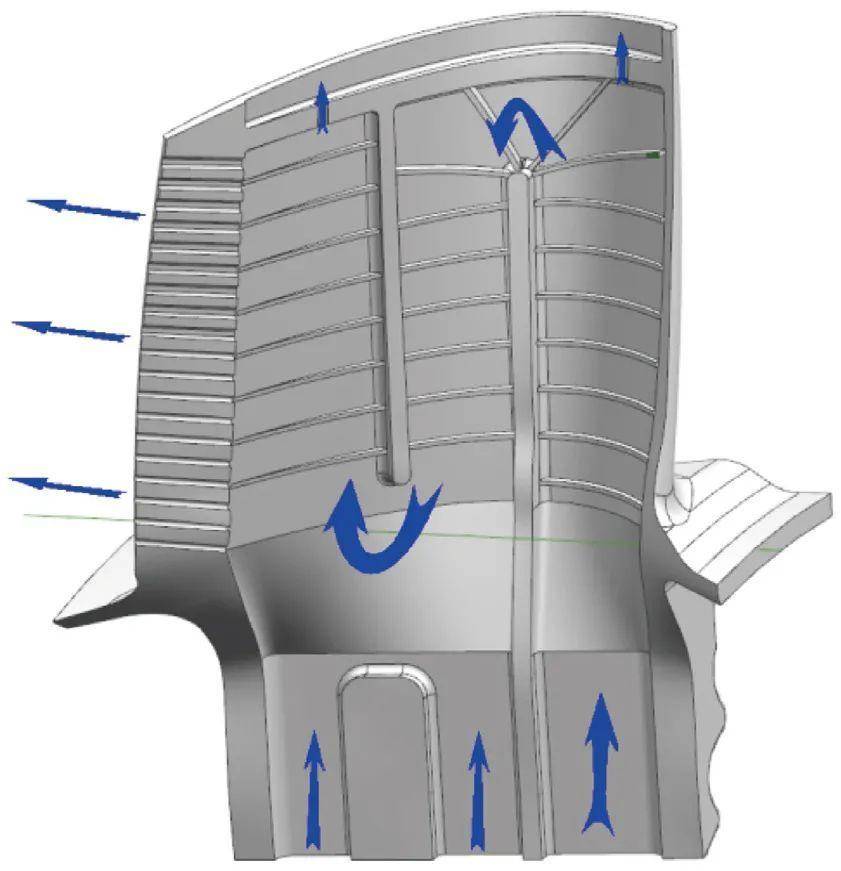

基于三腔回流肋化冷却的工作叶片

02 涡轴发动机涡轮叶片冷却技术发展趋势

随着涡轴发动机功率质量比的提高,发动机的压气机增压比提高至20以上,涡轮前进口温度提升至1800~1900K之间。冷气温度的升高及主流燃气热负荷的提升导致了涡轮叶片冷却设计更具挑战性。基于常规冷却结构的涡轮叶片冷却效果特性曲线在大冷气量下进入增长的平缓期,冷气量的提升对冷却效果的增幅影响有限,因此,在全叶身气膜冷却的基础上需进一步采用热障涂层进行热防护设计。在高循环参数的需求下,涡轴发动机涡轮叶片冷却技术主要从以下几个方面发展和突破。

一是采用高效冷却与低损失复合冷却技术。涡轮叶片的常规冷却设计朝着精细化发展,工作叶片的冲击冷却技术、低损失异形扰流柱技术、收缩-扩张尾缘劈缝冷却技术、异形气膜孔技术等均是实现叶片冷效进一步提高的有效手段。

二是热障涂层与气膜耦合热防护技术。热障涂层与气膜冷却的耦合冷却技术是应对涡轮进口温度升高的关键手段。其中,热障涂层与气膜冷却的耦合设计及分析方法、热障涂层局部剥落与烧蚀的预估模型、热障涂层的隔热性能与寿命预测等是亟须攻关的重点方向。

三是高热负荷涡轮叶片端壁及叶尖热防护技术。涡轮叶片的端壁及叶尖的热防护手段较为受限,且试验验证难度大。叶片端壁的阵列式气膜冷却设计技术、叶片端壁低裕度周向封严技术、考虑旋转因素的叶尖传热特性、低泄漏的叶尖结构设计技术等方面是当下亟需解决的难题。

涡轴发动机的涡轮叶片具有尺寸小、转速高的特点,导向叶片主要采用基于冲击套管的冲击冷却方式,工作叶片主要采用大壁厚、小内腔的设计思路,均采用工艺性较好的简单结构组合冷却技术方案。随着涡轮前温度进一步提高,叶片冷却技术主要在高效冷却与低损失复合冷却技术、热障涂层与气膜耦合热防护技术、高热负荷涡轮叶片端壁及叶尖热防护技术等方面进行突破以满足叶片的热防护需求。

来源|航空动力

作者|李洋

· end ·

来源:gh_1aecd37f24cf 中国科协航空发动机产学联合体

原文链接:http://mp.weixin.qq.com/s?__biz=Mzg3MDI1MDQ1OA==&mid=2247502117&idx=1&sn=32d4e96974fda01abff5428217d85867

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn