立方氮化硼(CBN)是20世纪50年代发展起来的一种人工合成的新型材料,其硬度高,耐磨性好,在机械加工行业有着广泛的应用。

立方氮化硼历史

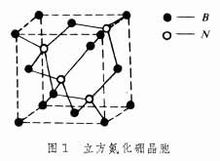

很长一段时间里,立方氮化硼被认为在自然界不存在,直至2009年,美国加州大学河滨分校、劳伦斯·利弗莫尔国家实验室的科学家和来自中国、德国科研机构的同行一起,在中国青藏高原南部山区地下约306公里深处古海洋地壳的富铬岩内找到了这种矿物,其在大约1300摄氏度高温、118430个大气压的高压条件下形成了晶体。该团队以中国地质科学院地质研究所教授方青松的名字将新矿物命名为qingsongite。国际矿物学协会在2013年8月正式承认了这是一种新的矿物立方氮化硼,其原子结构与金刚石中的碳原子结构类似,因此它具有高密度的特性,硬度可媲美钻石,常被用作磨料和刀具材料1。

立方氮化硼是20世纪50年代首先由美国通用电气(GE)公司利用人工方法在高温高压条件下合成的,其硬度仅次于金刚石而远远高于其它材料,因此它与金刚石统称为超硬材料。

立方氮化硼性质简介 立方氮化硼是由六方氮化硼和触媒在高温高压下合成的,是继人造金刚石问世后出现的又一种新型产品。它具有很高的硬度、热稳定性和化学惰性,以及良好的透红外形和较宽的禁带宽度等优异性能,它的硬度仅次于金钢石,但热稳定性远高于金钢石,对铁系金属元素有较大的化学稳定性。立方氮化硼磨具的磨削性能十分优异,不仅能胜任难磨材料的加工,提高生产率,还能有效地提高工件的磨削质量。立方氮化硼的使用是对金属加工的一大贡献,导致磨削发生革命性变化,是磨削技术的第二次飞跃。

立方氮化硼是由六方氮化硼和触媒在高温高压下合成的,是继人造金刚石问世后出现的又一种新型产品。它具有很高的硬度、热稳定性和化学惰性,以及良好的透红外形和较宽的禁带宽度等优异性能,它的硬度仅次于金钢石,但热稳定性远高于金钢石,对铁系金属元素有较大的化学稳定性。立方氮化硼磨具的磨削性能十分优异,不仅能胜任难磨材料的加工,提高生产率,还能有效地提高工件的磨削质量。立方氮化硼的使用是对金属加工的一大贡献,导致磨削发生革命性变化,是磨削技术的第二次飞跃。

聚晶立方氮化硬度很高,达8000~9000HV,仅次于金刚石的硬度;抗弯强度和断裂韧性介于硬质合金和陶瓷之间;热稳定性大大高于人造金刚石,在1300℃时仍可切削,具有很高的抗氧化能力,在1000℃时也不产生氧化现象,铁元素的化学惰性也远大于人造金刚石,与铁系材料在1200至1300℃高温时也不易起化学作用,但在1000℃左右时会与水产生水解作用,造成大量CBN被磨耗,因此用PCBN刀具湿式切削时需注意选择切削液种类。因此,立方氮化硼作为一种超硬刀具材料,可用于加工钢、铁等黑色金属,特别是加工高温合金、火钢和冷硬铸铁等难加工材料,它还非常适合数控机床加工。

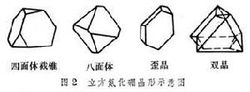

分类立方氮化硼有单晶体和多晶烧结体两种。单晶体是把六方氮化硼和触媒在压力为3000~8000兆帕、温度为800~1900℃ 范围内制得。典型的触媒材料选自碱金属、碱土金属、锡、铅、锑和它们的氮化物。立方氮化硼的晶形有四面体的截锥、八面体、歪晶和双晶等。工业生产的立方氮化硼有黑色、琥珀色和表面镀金属的,颗粒尺寸通常在1毫米以下。它具有优于金刚石的热稳定性和对铁族金属的化学惰性,用以制造的磨具,适于加工既硬又韧的材料,如高速钢、工具钢、模具钢、轴承钢、镍和钴基合金、冷硬铸铁等。用立方氮化硼磨具磨削钢材时,大多可获得高的磨削比和加工表面质量。

制作方法立方氮化硼多晶烧结体的主要制法有:①用立方氮化硼微粉和少量结合剂(如钴、铝、钛和氮化钛等),在压力4000~8000兆帕、温度为1300~1900℃下烧结而成;②以立方氮化硼微粉和结合剂为一层,以硬质合金(片或粉)为一层,在上述压力、温度下把两者烧结在一起,制得带 硬质合金衬底的多晶烧结体,这种烧结体具有高的强度,同时保持立方氮化硼的原有理化性能,可制成直径达16毫米的圆片,切割加工成适当形状后,作为车刀和镗刀的刀头,适于切削淬火钢、铸铁和镍合金等2。

硬质合金衬底的多晶烧结体,这种烧结体具有高的强度,同时保持立方氮化硼的原有理化性能,可制成直径达16毫米的圆片,切割加工成适当形状后,作为车刀和镗刀的刀头,适于切削淬火钢、铸铁和镍合金等2。

应用范围立方氮化硼磨具的磨削性能十分优异,不仅能胜任难磨材料的加工,提高生产率,且有利于严格控制工件的形状和尺寸精度,还能有效地提高工件的磨削质量,显著提高磨后工件的表面完整性,因而提高了零件的疲劳强度,延长了使用寿命,增加了可靠性,再加上立方氮化硼磨料生产过程在能源消耗和环境污染方面比普通磨料生产为好,所以,扩大立方氮化硼磨具的生产和应用是机械应用是机械工业发展的必然趋势。

1、含钨、含钨钼和其它高速钢,特别是钒合金钢,钴合金钢、特种高速钢刀具的刃磨和粗磨。

2、由耐热钢,不锈钢和高硬度的合金结构钢制成的精密零件的精磨和终磨。这些零件用普通磨具时因磨具消耗或磨钝过快,而不能获得很高的精度。

3、对局部热应力和热冲击敏感的各种材料零件的磨削。

4、大型精密工件(机床导轨,高精度机床的丝杠)的精磨和终磨。这些工件往往由于磨削温度高而引起较大的热变形,从而未能获得高的精度。

5、在自动和半自动机床上大批量生产的工件(仪表和微型轴承的零件)的精磨和终磨。

6、要求磨具具有良好的棱角保持性的复杂型面工件(插齿刀,拉刀,高精度齿轮,靠模,冲头)的磨削。

7、螺纹刀具和螺纹量规(丝锥,螺纹滚子,螺纹塞规等)的型面磨削。

8、难加工耐热钢工件的超精加工。

9、其它钢淬火工具的研磨3。

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学