来源:化工智库

当前典型的 MTO 工艺主要有美国环球油品公司(UOP)和挪威Hydro 公司合作研发而出的 UOP/Hydro MTO 工艺、中科院大连化物所的 DMTO 工艺、中国石油化工股份有限公司的 SMTO 工艺、国家能源投资集团有限责任公司的SHMTO 工艺以及由美国埃克森美孚(Exxon-Mobil)公司开发 OTO 工艺等。在此详述典型 MTO 工艺的技术特点及其最新的工业化项目进展,以飨读者!

MTO 工艺研究起步于 20 世纪 70 年代,当时采用ZSM-5分子筛作为催化剂, 但 ZSM-5催化剂孔径较大,导致其对低碳烯烃的选择性偏低。

1984年

联合碳化学公司经过努力合成了一种 SAPO-34 分子筛催化剂,该催化剂具有较小的孔径、较好的水热稳定性及热稳定性, 其不仅具有较 ZSM-5 更好的低碳烯烃选择性, 而且运行时催化剂寿命也能得到保证,基于此,SAPO-34 分子筛开始作为 MTO 工艺的首选催化剂。

1988年

美国 UOP 公司与联合碳化学公司的分子筛部进行合并,组建新的 UOP 公司后开始进行 MTO 工艺的工业化研究。

1995年

UOP公司与 Hydro 公司共同合作, 在挪威建立了一套甲醇日进料量为 0.75t 的 MTO 工艺示范装置,该装置连续平稳运行 90 余天,甲醇近乎 100%转化,双烯(乙烯+丙烯)选择性也达到 80%。

2000年

UOP 公司公开了 MTO 工艺反应器的设计。UOP MTO 工艺采用流化床反应器和流化床再生器设计,催化剂采用具有自主知识产权的 UOPMTO-100 催化剂,在 400~500℃,0.1~0.3MPa 条件下时,UOP/Hydro MTO 工艺乙烯和丙烯的物质的量比可以在 0.75~1.50 之间进行调节,双烯(乙烯+丙烯)选择性达 80%。

2003年

为提高低碳烯烃的选择性,进一步提升 UOP MTO工艺的经济性及竞争力,UOP 和 Atofina 公司一起合作共同开发出烯烃裂解工艺(OlefinsCracking Process,OCP)。该工艺在 500~600℃,反应压力 0.10~0.50MPa 的固定床反应器内,可把 C 4 ~C 8 烯烃转化为丙烯和乙烯,增加吨甲醇的烯烃产量,将双烯总收率提高到85%~90%。采用 UOP MTO OCP 工艺,乙烯/丙烯比可以在 1.2~1.8 内调节,甲醇单耗(吨双烯烃耗折纯甲醇量)降低至 2.6t。

2008年

一套采用 UOP MTO-OCP 一体化工艺的甲醇处理量为 10t/d 半商业化示范装置在比利时建成,并于2009 年 9 月开始成功运行。

2008年11月

UOP 公司与尼日利亚欧洲分公司 Viva 签署技术协议,计划采用 UOPMTO-OCP 技术在尼日利亚新建一套规模为 130t/a 的MTO 装置, 该项目原计划 2012 年投产,但后续未见相关跟进报道。

2011年

UOP 公司与中国惠生(南京)清洁能源股份有限公司合作在南京新建一套年产低碳烯烃 29.5 万 t/a的 MTO 工业化装置,该装置于 2013 年 9 月开车成功,标志着 UOP MTO-OCP 工艺成功应用于工业化。

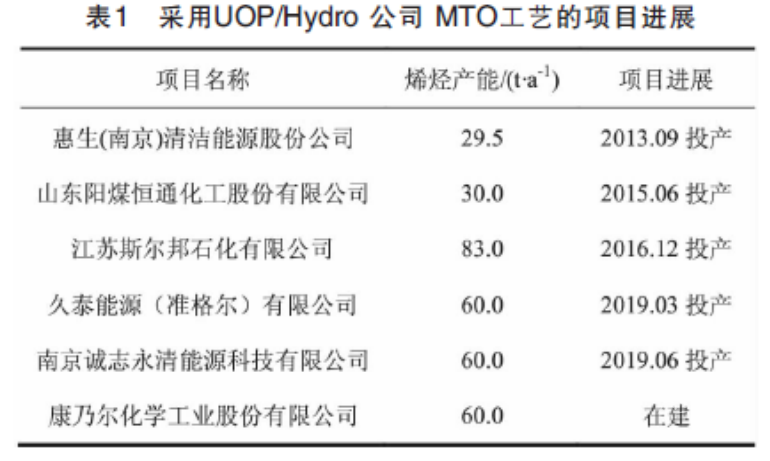

另外,UOP 公司还分别授权了山东久泰能源(准格尔)有限公司、山东阳煤恒通化工有限公司、江苏斯尔邦石化有限公司、吉林康乃尔化学工业股份有限公司及南京诚志永清能源科技有限公司等建设甲醇制烯烃项目, 各授权装置均采用 UOP MTO-OCP 一体化工艺。

截止 2019 年6 月份,采用 UOP/Hydro 公司 MTO 工艺的厂家如表 1所示。

中科院大连化物所自 20 世纪 80 年代开始进行 MTO工艺技术的研究, 研发初期采用 ZSM-5 分子筛催化剂的固定床工艺,但固定床工艺无法移除 MTO 反应产生的大量反应热,导致固定床的反应温度无法进行有效控制。1990年后,大连化物所开始将研究重点从 ZSM-5 分子筛催化剂固定床MTO工艺转向以SAPO-34 分子筛催化剂为基础的流化床 MTO 工艺研究,并在此基础上成功研发出合成气经二甲醚制取低碳烯烃(SDTO)工艺和甲醇制烯烃(DMTO)工艺。1997 年,大连化物所公开了一种 MTO 工艺的专利,该工艺采用 SAPO-34 分子筛催化剂,反应器分为密相段、过渡段及稀相段。

2004年

大连化物所、陕西新兴煤化工科技发展有限责任公司和中石化洛阳石化工工程公司三方合作,利用大连化物所前期研究成果,采用 DMTO 工艺及具有自主知识产权的 DO123 催化剂, 在陕西建立了一套甲醇处理量为 50t/d 的工业试验装置,2006 年 4 月,工业试验装置一次开车成功,该装置共运行 1150h,运行结果表明, 在460~520℃,0.1MPa 的反应条件下,甲醇几乎完全转化,乙烯选择性为 40%~50%,丙烯选择性为 30%~37%,2006 年 8 月,该工业试验项目(DMTO)通过专家技术鉴定。

2007年9月

中科院大连化物所、新兴能源科技有限公司、中石化洛阳石化工程公司与中国神华集团在北京签订 DMTO 工艺技术许可合同, 计划在内蒙古包头建设一套甲醇处理量为 180 万 t/a 甲醇制烯烃装置。

2010年8月8日

神华包头项目甲醇制烯烃装置一次投料试车成功并产出合格聚合级低碳烯烃,成为世界范围内首套实现工业化的甲醇制烯烃装置,标志着我国具有自主知识产权的 MTO 技术产业化和商业化实践取得成功,2011 年 1月 1 日, 神华包头甲醇制烯烃装置正式商业化运行。

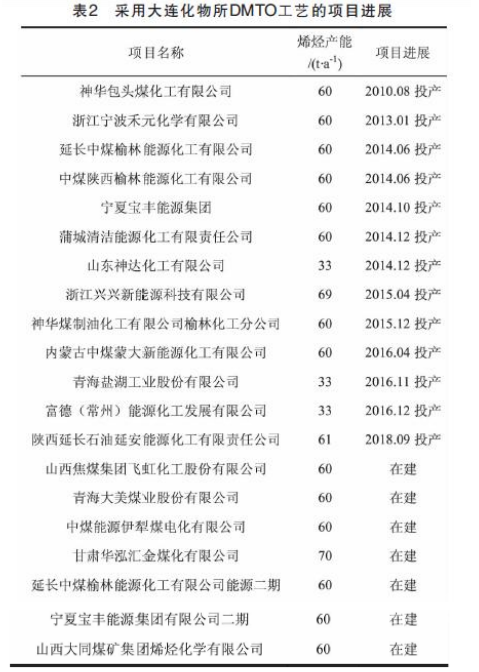

为降低甲醇单耗,进一步提高低碳烯烃的选择性, 大连化物所在 DMTO 工艺的基础上成功研发出 DMTO-Ⅱ技术。继神华包头 DMTO 装置一次投料开车成功后,浙江宁波禾元化学有限公司 180 万 t/a 、陕西延长中煤榆林能源化工有限公司 180 万 t/a、中煤集团一期 180 万 t/a、宁夏宝丰能源集团有限公司 180 万t/a、山东神达化工 100 万 t/a、神华榆林 180 万 t/a 等 MTO 装置等相继投料试车成功。当前采用大连化物所DMTO 工艺的厂家如表 2 所示。

相较于大连化物所 DMTO 工艺, 中石化甲醇制烯烃工艺(简称 SMTO 工艺)的研究起步较晚,但进展异常迅猛。2000 年,中石化上海石油化工研究院(以下简称上海石化院) 就开始进行 MTO 工艺技术的研究开发工作。2005~2006 年完成 MTO 流化床催化剂的开发并实现催化剂的工业化制备,该催化剂被命名为 SMTO-1。2005 年,一套采用 SMTO-1 催化剂的甲醇处理量为 12t/a 的循环流化床热模试验装置建成并投入运行,运行结果显示,在400~500℃、0.1~0.3MPa 的反应条件下,装置平稳运行2000h,甲醇转化率大于99.5%,双烯选择性大于80%。

2007年

上海石化院与中石化工程建设公司共同合作,在北京燕山石化新建一套甲醇日进料量为 100t 的 SMTO 工业化试验装置并成功运行,试验数据显示,甲醇转化率大于 99.5%, 乙烯和丙烯选择性大于 81%,乙烯、丙烯和丁烯选择性大于 91%。

2008年

中石化成功开发出 180万 t/a 甲醇制烯烃工艺包。

2011年10月

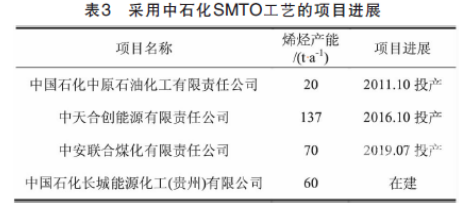

中国石化中原石油化工有限责任公司首次采用 SMTO 工艺在河南濮阳建成一套 20 万 t/a 烯烃产能的甲醇制烯烃装置并投产成功,标志着 SMTO 工艺成功应用于工业化生产。

当前采用 SMTO 工艺的厂家如表 3所示。

2007年

神华集团正式启动 MTO 催化剂的研发工作,2009 年完成了 MTO 催化剂分子筛小试研制工作,确定了催化剂制备工艺,并初步掌握了分子筛合成的放大规律。

2011年9月

神华集团完成对 SHMTO 催化剂固定流化床和循环流化床评价,为 MTO 工艺优化提供了基础数据。

2012年3月

神华集团将自主研发的 MTO 催化剂 SMC-1 应用于神华包头煤化工分公司甲醇制烯烃装置并取得成功,在该催化剂应用期间,(乙烯+丙烯)选择性达到 79.24%,甲醇转化率达到 99.98%,同年,神华集团申请了甲醇转化为低碳烯烃的装置及方法的专利。

2013年4月

神华煤制油化工有限公司完成 SHMTO 工艺包的开发。

2016年9月

首套采用 SHMTO 工艺的神华新疆 68 万 t/a 煤基新材料项目在新疆甘泉堡工业园区开车成功。

含氧化合物制低碳烯烃(oxygenate to olefins,OTO)工艺由美国埃克森美孚(Exxon-Mobil)公司开发,该工艺采用提升管式反应器。OTO 工艺的优点是能减少催化剂的返混,进而减少副产物的生成;通过调节两路催化剂的循环量来控制催化剂的活性和选择性。与 SHMTO 工艺相似,OTO 工艺再生催化剂也是预先经过一个冷却器降温后再返回至反应器,这有助于避免因催化剂温度过高造成副反应的发生。但是,该工艺也遇到诸如提升管轴向温升难以控制,要求催化剂强度高、活性高、停留时间短及积炭的控制较难等问题,而且提升管的高度需要设计较高才能达到预期的转化率。截止目前,Exxon Mobil 公司 OTO 工艺尚未实现工业化应用。

甲醇制烯烃技术是新型获取低碳烯烃的技术,为国内非石油路线生产烯烃产业带来了相应的推动和补充作用,但由于该技术工业化时间尚短仍然存在一些亟待解决的问题, 如前期投资金额较大、同质竞争严重、产品趋于过剩等问题,同时随着国家环保形势的日益严峻,气候变化碳排放问题也日益凸显,作为碳排放大户的煤制烯烃企业受到冲击将在所难免,因此当前的工作重点一方面是鼓励技术创新,集中力量攻克制约 MTO 技术进一步发展的“卡脖子”技术;其次要以市场为导向,进一步优化产品结构,实现产品的差异化和高端化,避免同质竞争;第三要追求绿色发展,向环境友好型转变,实现污染物零排放。

来源:CNCET-consulting 化工智库

原文链接:http://mp.weixin.qq.com/s?__biz=MzA4MDkxNDQ0MQ==&mid=2651697273&idx=2&sn=f5957c45a8df417e8711a5773f451efb&chksm=8465e11fb3126809ad59f0c622c621eb1bd37ab7631b8543b11e26e3824a1448db5c965951a2&scene=27#wechat_redirect

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn