来源:ACS美国化学会

增材制造,滥觞于二十世纪七十年代,其作为与“减材制造”对应的工程制造手段,在二十一世纪有一个更被人熟知的名字——3D打印。增材制造具有多样化,定制化的特点,在构筑三维立体结构时能够准确地控制空间化学组成以完成更加复杂的空间结构。同时,基于增材制造优异的制备特点,专属于增材制造的材料亦获得了长足的发展,其被广泛地应用于个人医疗,细胞组织工程,生物器件,自折叠折纸材料以及软体机器人等领域。在众多可用于增材制造的材料库中,高分子材料备受关注,这源自高分子材料多样性,底层化学知识的通用性以及高分子化学组成及空间结构的可调控性。

为此,华盛顿大学(西雅图)的Alshakim Nelson教授以“100th Anniversary of Macromolecular Science Viewpoint: Macromolecular Materials for Additive Manufacturing”为题撰写了观点评述,简述了高分子材料在3D打印领域的发展历程,特别是高分子材料在直写型3D打印(direct-ink writing,DIW)和光聚合固化技术(Vat photopolymerization)中的应用。

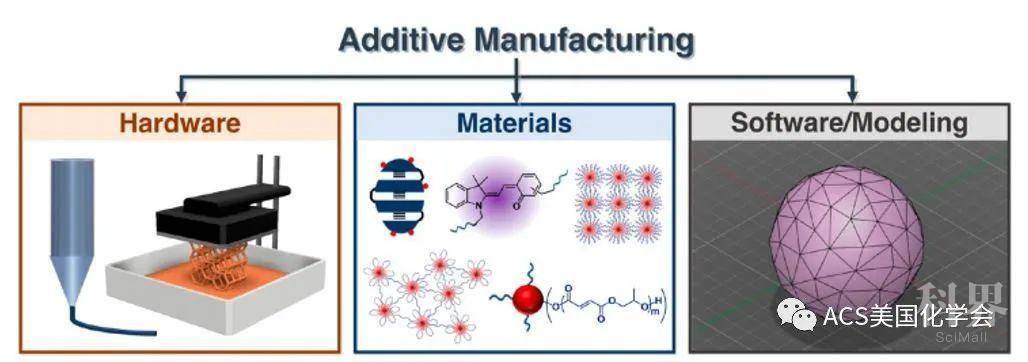

此文以高分子科学发展100周年为背景,一个世纪前,Hermann Staudinger首次定义了高分子科学,拉开了高分子飞速发展的帷幕。增材制造在利用高分子材料构筑立体结构的同时,亦搭上了信息技术高速发展的快车。作为材料科学与信息科学的交叉学科,增材制造仰赖三个方面,包括硬件、材料以及软件(图一),计算机软件建模是增材制造的“大脑”,其构筑准确的三维结构并施予结构的切割处理,常见的建模手段包括计算机辅助设计,亦称为CAD。硬件,即打印机本身,是增材制造的“手”和“工具”,其在计算机指令的指挥下进行相应的机械操作完成材料程序制作,常见的打印机包括材料挤出型(Material extrusion)和立体光刻型(stereolithographic apparatus,SLA)。材料,是增材制造的“墨水”,其可以是成型后的三维立体结构的材料组成,亦可以是材料组成的前驱体,常见的材料包括高分子材料,金属及合金,以及陶瓷材料等。

材料挤出成型3D打印中最为常见的两类方法包括直写3D打印及熔融成型打印(fused deposition modelling,FDM),它们均以将材料挤压通过喷嘴的方式完成立体结构的构筑。FDM的打印对象通常是热塑性高分子,因此通常采用加热型喷嘴。

与此形成对比,DIW在室温下即可完成,但对材料流变性有更高的要求。一般来说,具有剪切变稀特性的材料是DIW的必要条件之一,这类材料在高应变挤压下粘度降低,更具流动性。同时,材料应具有可以在低应变环境下迅速变粘的特性以帮助维持结构的整体性。与材料挤压成型打印不同,SLA则利用一系列光聚合反应完成立体结构的构筑。速度更快,空间分辨率更高,SLA凭借众多优点在增材制造领域占据了一席之地。

DIW是最具通用性的增材制造技术之一。至今,包括水凝胶、有机凝胶、硅氧树脂和高分子-纳米粒子复合材料等的众多材料展现了它们在DIW中的应用潜力。然而,研究开发适用于DIW的墨水的过程尚需许多基础研究。

譬如,由于缺乏对墨水粘弹性的分子水平的理解,开发新的打印材料往往需要于大量的过程优化。简而言之,调节打印机的打印速度,喷头高度及喷头直径以获得优化的打印参数;研究打印墨水所需的剪切变稀性能和合适的屈服应力,以及展现较快的自修复行为以在应力撤销后迅速恢复其原始的机械模量;是高分子科学和工程学需要关注的重要内容。在高分子研究领域内,实现DIW的众多材料通常利用聚合物相分离的特性进行物理或离子交联,以期获得相应的剪切变稀能力和快速的自修复能力。 图一:增材制造的有机组成:(1)硬件,常见的打印机包括材料挤出型3D打印机及立体光刻型3D打印机。(2)材料,包括聚合物材料及非聚合物材料。(3)计算机软件及建模,例如计算机辅助设计和图像处理技术。

图一:增材制造的有机组成:(1)硬件,常见的打印机包括材料挤出型3D打印机及立体光刻型3D打印机。(2)材料,包括聚合物材料及非聚合物材料。(3)计算机软件及建模,例如计算机辅助设计和图像处理技术。

另一方面,SLA利用新的光聚合反应来实现DIW难以完成的快速打印和复杂结构制造。对化学过程的理解与硬件设计的结合往往能迸发出新的火花以推进增材制造技术的发展。连续液界面生产(continuous liquid interface production,CLIP)的3D打印技术即是一个典例。不仅如此,对SLA技术的开发还催生了众多与其相关的研究领域,例如快速生产技术和双光子引发聚合技术。

通过改进对化学交联点的时空调控,人们可以设计定制化的化学交联点,从而提高光聚合固化的有效性。另外,新的聚合手段也被陆续引入聚合固化打印,其中包括可逆加成断裂链转移反应(Reversible addition−fragmentation chain-transfer polymerization, RAFT),硫醇-烯烃的点击化学反应,同时,越来越多具有新组分的高分子材料也被广泛应用,二者共同促进了聚合固化技术的通用性与多样性。由此,聚合固化不单单局限于某种材料,多材料或多手段的聚合固化打印将是发展的重点,但正交化学反应的设计与空间结构的调控仍然是一个难点。

作者随之介绍了高分子结构在材料挤压成型打印和聚合固化打印中的作用。在材料挤压成型打印中,高分子结构会极大地影响其粘弹性,这些结构包括嵌段共聚物,接枝共聚物,星型聚合物,超支化聚合物等。例如,DIW中常见的商用嵌段共聚物F127,是一种基于聚乙二醇-聚丙二醇的嵌段共聚物,其水溶液能在临界胶束浓度以上形成胶束,提供有效的剪切变稀及快速自修复性能。与之对应,若将嵌段高分子的序列进行反转后,嵌段聚合物可形成不同的胶束结构,有效降低可打印的高分子浓度。而高分子的拓扑结构也颇为有趣,超分子及机械互锁型结构是其中的典型代表,例如,通过实现聚轮烷的打印及打印后聚合,可以切换环糊精在高分子轴上的运动状态。

在光聚合固化打印中,广泛存在着高分子在高浓度及高分子量下粘度过高的问题,为了解决这个问题,人们提出了设计具有环状、支链或树状结构的分子结构,或设计交联后的单分子粒子,这些结构相对直链高分子可以表现出较低的本征粘度从而为新设计的寡聚物和聚合物的打印助力。基于此概念,研究者们实现了利用光固化聚合方法实现了多臂高分子以及蛋白质的打印。

继而作者介绍了增材制造在各个领域的相关应用。鉴于增材制造的通用性和多样性,其被用于各种领域。首先,增材制造被用于响应材料和适应性材料的构筑,尤其是基于温度响应、酸碱度响应及光响应的刺激响应高分子材料。同时,机械化学也被引入到增材制造中,借助机械响应基团,机械力可以被转化为化学响应,从而带来更加复杂几何结构及更广泛的机械性能。各项刺激响应机制赋予增材制造在空间维度之上的时间维度,在刺激响应下,材料的机械性能发生改变,继而引发了形状的改变,而这也被称为4D打印。除了探索材料本身的化学结构与性质,增材制造也被广泛应用于生物领域,包括用于构筑复杂生物系统和具有分化潜力的3D结构。而对于生物材料的打印,除了采用直接打印生物大分子的方法,将分子与超分子化学的理解实践于生物分子也将有效地拓展可打印生物墨水外延,而光聚合固化的生物打印,尽管可以构筑出更加精确复杂的结构,却仍然受限于如何从单一的树脂中获得均一的结构,这也是未来发展的重点。除此之外,作者亦讨论了增材制造的可持续性问题,特别是如何获得可持续性的树脂和墨水,以及如何建立有效的聚合物回收,升级回收及化学循环。

最后,作者畅想了增材制造的未来。作者认为增材制造的未来依赖于“专属”高分子材料的设计与开发。基于增材制造在硬件、软件及建模方面的进展,他们认为高分子材料:(1)其开发应当满足相应打印技术的制备要求;(2)最终成型的打印器件应该具有理想的理化性质。当前,增材制造应当为航空及汽车行业助力,提供打印零件,也应该促进医护行业的发展,例如透过近期新冠疫情,作者看见了增材制造在制造个人防护设备的潜力。

作者认为,基础高分子科学的发展将为增材制造提供源源不断的动力和无法预见的可能性。新化学、高分子结构、刺激响应材料、新型生物材料及材料的可持续性将成为增材制造向前推进的有机元素。尽管我们无法窥探增材制造在未来制造发展的全貌,但它已经展现出的潜力足以让我们对其未来充满希望。

来源:gh_0320d0d498b4 ACS美国化学会

原文链接:https://mp.weixin.qq.com/s?__biz=MzIyMjgzMzI0Ng==&mid=2247503190&idx=2&sn=9d5b0c89ae76cb77fd98956f653a964d&chksm=e825f267df527b71e9f0ae77d89fe5b74c2e9a28d82aad98a85af53f7d14b7778541c019762d#rd

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn