来源:中国金属学会服务平台

攀西地区钒钛磁铁矿资源主要分布在攀枝花、红格、白马、太和四个矿区。其中,攀枝花矿、白马矿、太和矿已规模化开发利用,主要回收铁、钒、钛资源;红格矿探明储量约36亿吨,是四个矿区中储量最大且唯一尚未大规模开发的矿区。目前,攀枝花矿区的钒钛磁铁矿资源已消耗殆尽,红格矿作为接续矿山资源,开发利用问题亟待解决。由于红格钒钛磁铁矿Cr2O3 含量是周边其他矿区的5~10倍,属高铬型钒钛磁铁矿,从国家需求、资源利用和环境保护角度考虑,开发利用红格矿必须同时考虑铁、钒、钛、铬等有价元素的综合利用。现有钒钛磁铁矿综合利用技术仅能回收铁、钒、钛三种资源,不能回收铬资源,因此,开发利用红格矿,首先要解决铬资源回收利用的工艺技术问题。钒铬渣是红格高铬型钒钛磁铁矿综合利用必然中间产物,也是实现钒、铬回收的重要中间产品,必须对其进一步分离提取,才能实现红格矿中钒、铬资源的回收利用。

国家高度重视红格矿中钒、铬资源的利用问题,先后在“973计划”、攀西试验区立项研究,在技术、资金上给予了大力支持。钒铬渣分离提取钒铬研究的技术思路主要有两种:一种是使钒和铬同时进入溶液,然后从溶液中分离钒与铬,代表性工艺为钠化焙烧-水浸提钒铬,得到的最佳钠化焙烧温度为950~1050°C,钒铬溶液沉钒率约95%,五氧化二钒产品中V2O5含量为90%~92%;另一种是只控制钒进入溶液,铬残留在提钒尾渣中并进一步回收,代表性工艺包括一次钙化焙烧提钒-二次钠化焙烧提铬(两次焙烧温度均为950℃,钒、铬转化率均为95%左右)、一次钠化焙烧提钒-二次钠化焙烧提铬(两次焙烧温度分别为830℃和1100℃,钒、铬转化率分别为88.6%和80%)和空白焙烧提钒-尾渣还原制备含铬铁合金(含铬铁合金为非标产品,应用领域受限)等。上述研究中,钠化焙烧-水浸提钒铬工艺存在钠化焙烧温度高(物料烧结、熔融)、沉钒率低和钒产品质量不合格等问题;两次焙烧分步提取钒铬虽打通了工艺流程,但存在工艺流程长、成本高等问题,钒、铬资源高效回收工艺技术与经济性不相匹配,产业化前景较差。从现有研究情况看,针对钒铬渣中钒、铬资源回收方面的研究多处于实验室探索阶段,缺乏成熟的可直接产业化应用的工艺技术。

为解决钒铬渣分离提取钒铬的工艺技术问题,攀钢于2013年6月成立了“钒铬渣分离提取钒铬技术研究”课题组,旨在研究形成高效、经济、环保的从钒铬渣回收钒、铬资源的产业化应用技术,为红格高铬型钒钛磁铁矿规模化开发提供技术支撑。

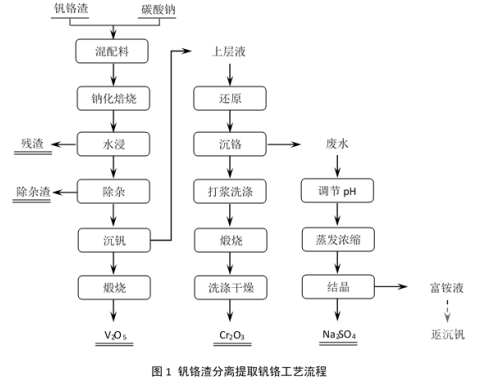

二、技术解决思路与方案结合钒铬渣原料特性和分离提取钒铬技术研究现状分析认为,钒铬渣中的铬含量较低(与铬盐企业的提铬尾渣铬含量相当),作为单独的提铬原料工艺成本高,经济上不合理,采用钠化焙烧同步提取钒铬的工艺比一次焙烧提钒-二次焙烧提铬的两次焙烧分步提取钒和铬工艺更为合适;与萃取、离子交换、水解沉钒等钒铬溶液分离工艺相比,选择铵盐沉钒有可能直接获得合格的钒产品,利于缩短钒产品制备工艺流程,降低生产成本;分离钒后的铬溶液利用铬行业成熟的工艺技术加工成高附加值的三氧化二铬(铬盐四大主要产品之一),可直接销售或者进一步加工成金属铬;沉淀钒铬后的废水含有硫酸钠和硫酸铵,铵盐分离后可循环用于沉钒,也有利于提高副产物硫酸钠的纯度。基于上述分析,本项目研究设计的主要工艺过程为“钒铬渣钠化焙烧-水浸-铵盐沉钒-还原沉铬-废水分步结晶”,具体见图1。在现有研究基础上,需要解决钒铬渣钠化焙烧温度高和铬转化率低、钒铬溶液沉钒率低和钒产品质量差、废水处理工艺成本高等问题。

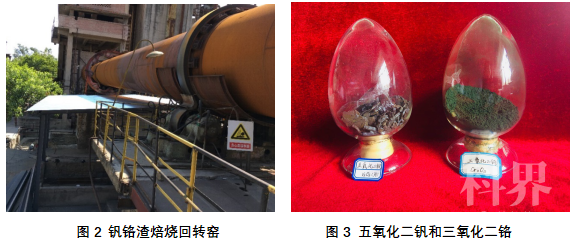

针对铬铁尖晶石氧化分解温度高,钒、铬转化温度差异大导致钒铬渣钠化焙烧时铬转化率低的问题,采取提高碳酸钠配比钠化焙烧技术措施降低铬的转化温度,实现了钒铬渣低温钠化焙烧钒、铬同步高效转化,钒转化率为98.60%,铬转化率为93.53%;针对钒铬渣钠化焙烧产业化过程中出现的物料氧化反应放热造成回转窑窑尾温度升高、结圈等问题,通过配加熟料吸收反应热的技术措施,实现了工业回转窑温度制度的稳定控制。上述两项焙烧技术的耦合,形成了钒铬渣钠化焙烧钒铬同步高效转化的产业化技术。

2、钒铬溶液低成本选择性分离技术针对钒铬溶液沉钒存在的沉钒率低、钒产品质量差的问题,通过控制溶液钠、铬离子浓度并采取酸性铵盐沉钒的技术措施,提高了沉钒率并降低钒产品钠含量,钒产品质量满足相应标准要求,实现了钒铬溶液低成本选择性分离。

3、沉钒铬废水铵、钠分离及资源化利用技术针对行业废水处理典型工艺存在的工艺成本高和副产物硫酸钠产量增大的问题,通过废水体系结晶规律基础理论和Na+、NH4+‖SO42--H2O等温相图的研究,提出了沉钒铬废水分步结晶和铵盐循环利用的技术措施,利用少量廉价的硫酸替代大量昂贵的氢氧化钠,使工艺成本大幅度降低,形成了沉钒铬废水铵、钠分离及资源化利用技术。

本项目除对上述主要创新点进行研究外,还对铬产品制备过程中钒含量的控制技术、提钒铬残渣脱钠技术、脱钠残渣返烧结-高炉系统利用技术进行了系统研究。以上技术共同构成了完整的高效、清洁、环保的钒铬渣分离提取钒铬工艺技术。

四、应用情况与效果本项目研究形成了完整的钒铬渣分离提取钒铬的工艺技术,解决了红格高铬型钒钛磁铁矿中钒、铬资源的综合利用工艺技术问题,为红格高铬型钒钛磁铁矿大规模开发利用提供了技术支撑。研究成果于2017年7月在攀钢集团钒钛资源股份有限公司攀枝花钒制品厂20000t﹒V2O5/a氧化钒工业生产线上试用,并完成了“7万吨高铬型钒钛磁铁矿高炉-转炉冶炼工业试验”所得钒铬渣生产氧化钒和三氧化二铬。试用期间得到的五氧化二钒、三氧化二铬产品质量分别满足YB/T 5304-2017和HG/T 2775-2010标准要求,全流程钒收率为92.88%,铬收率为86.34%;与现有钒渣生产氧化钒的钒收率80%~82%、铬基本未回收的现状相比,本项目钒收率提高了约10个百分点,铬收率达到了86.34%,显著提高了钒、铬资源的利用率,有力推动红格高铬型钒钛磁铁矿资源高效提取、过程绿色环保、低成本的综合利用。

来源:csm65124122 中国金属学会服务平台

原文链接:http://mp.weixin.qq.com/s?__biz=MjM5MzQ3NDI3MA==&mid=2697899830&idx=3&sn=ee4bb95fb890a95c5e7b20f5098b4eec&chksm=83ac7c87b4dbf591238f20a11471c9e248708c9be65e9953a74fe97de119c6fcac6365842d17&scene=27#wechat_redirect

版权声明:除非特别注明,本站所载内容来源于互联网、微信公众号等公开渠道,不代表本站观点,仅供参考、交流、公益传播之目的。转载的稿件版权归原作者或机构所有,如有侵权,请联系删除。

电话:(010)86409582

邮箱:kejie@scimall.org.cn